System KBK z tzw. „wózkiem zwartej budowy” do montażu przyczep ciężarowych

Firma Schmitz Cargobull stawia na ergonomiczną obsługę

Doskonała współpraca podczas obsługi złożonych elementów konstrukcyjnych

Klient

Firma Schmitz Cargobull AG należy do najbardziej znanych producentów wysokiej jakości przyczep ciężarowych służących do transportu różnego rodzaju towarów po drogach całej Europy. Odpowiednio szeroki jest także zakres produkcji. Oprócz klasycznych ciężarówek skrzyniowych i wywrotek przedsiębiorstwo produkuje także m.in. zabudowy kurtynowe, podwozia kontenerowe, nadwozia i skrzynie wymienne oraz chłodnie transportowe.

W zakładzie produkcyjnym w Vreden, w powiecie Münsterland, producent pojazdów kontynuuje produkcję w tym samym regionie, w którym w 1892 roku Franz Heinrich Schmitz założył zakład kowalski będący wówczas firmą rodzinną. Od tego czasu firma Schmitz Cargobull jest synonimem innowacyjnej siły i konstruując i nieustannie udoskanalając naczepy ciężarowe przyczynia się do wzrostu komfortu, wydajności i bezpieczeństwa transportu dalekobieżnego. W jednym roku swojej działalności firma Schmitz Cargobull produkuje około 42 500 sztuk.

Misja

Na jednej linii montażowej w zakładzie Vreden w montażu przepływowym są produkowane podwozia do pojazdów skrzyniowych. Jednym z etapów produkcji jest montaż układu hamulcowego, który prowadzi od zespołu hamulcowego do hamowanych osi i może mieć długość do czterech metrów. Układ hamulcowy ma złożoną konstrukcję: Składa się z kilku jednostek, z których każda jest połączona tylko za pomocą różnych przewodów mediów i przewodów sygnałowych.

Zadanie polega na przetransportowanie układu hamulcowego od montażu wstępnego do miejsca montażu w produkcji przepływowej. Ze względu na samą wielkość układu hamulcowego, oczywistym było zrealizowanie transportu ponad podłogą. Jest to jednak trudne do zrealizowania w praktyce przy użyciu konwencjonalnych wciągników ze względu na długość i trudną obsługę transportowanych towarów. Rozwiązanie manewrowania miało być zintegrowane ze stosowaną przez klienta w całym przedsiębiorstwie koncepcją sterowania radiowego.

Rozwiązanie

Inżynierowie firmy Demag opracowali dla firmy Schmitz Cargobull rozwiązanie oparte na systemie modułowych lekkich suwnic KBK, który od dziesięcioleci jest wykorzystywane do różnych zadań montażowych.

Po wstępnym montażu przewody hamulcowe są zawieszone na 4-metrowej trawersie. Podniesienie trawersy i przetransportowanie jej na odległość około siedmiu metrów do sąsiedniego obszaru produkcji przepływowej poprzez system KBK odbywa się za pomocą podwójnego wciągnika łańcuchowego Demag KLDC. W sąsiednim obszarze produkcji pracownicy wkładają układ hamulcowy do podwozia (które na systemie transportowym znajduje się spodem do góry) i montują go.

System KBK można przesuwać elektrycznie we wszystkich kierunkach. Dwie prędkości jazdy (20 i 5 m/min) oraz dwie prędkości podnoszenia (12 i 3 m/min) zapewniają szybkie przesuwanie i precyzyjne ustawianie trawersy z układem hamulcowym. Napędy DRF200 są produkowane we własnym zakresie i zostały opracowane specjalnie dla systemu KBK.

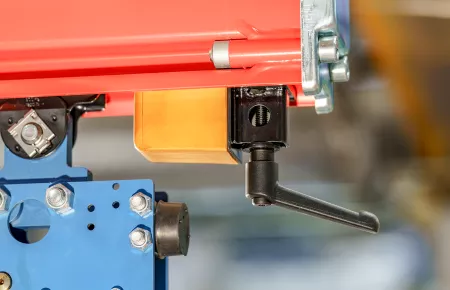

Przedłużony uchwyt podwójnego wciągnika łańcuchowego KLDC jest optymalnie dostosowany do wykonywania zadań w firmie Schmitz Cargobull. Uchwyt można zmieniać w zakresie od 400 mm do 4 600 mm. KLDC zapewnia mechaniczną synchronizację ruchu podnoszenia, dzięki czemu układ hamulcowy jest rozmieszczony równomiernie na całej chwytanej powierzchni. Jednocześnie krótka konstrukcja wózka o małym wymiarze C pozwala na optymalne wykorzystanie (w tym przypadku ciasno zwymiarowanej) wysokości całkowitej.

Funkcja bezpieczeństwa: We wszystkich wciągnikach łańcuchowych DC roboczy wyłącznik krańcowy przejmuje funkcję wyłączenia bezpieczeństwa po osiągnięciu przez wciągnik łańcuchowy najwyższego i najniższego położenia krańcowego. Podwójne zabezpieczenie dla operatora suwnicy w celu uniknięcia ewentualnego kołysania się ładunku. Do opcji, które firma Demag w tym przypadku zaleciła, a firma Schmitz Cargobull wybrała, należą zderzaki, które można łatwo zmontować i zastosować. Ułatwiają one dostosowanie układu manewrowania w przypadku jakichkolwiek zmian w układzie hamulcowym.

„Indywidualnie dopasowane, wydajne i ergonomiczne rozwiązanie“

Rozmowa z inżynierem ds. sprzedaży w firmie Demag Thorstenem Koslowskim-Zobel, który zajmował się projektowaniem urządzeń KBK w firmie Schmitz Cargobull:

Jakie wyzwania towarzyszyły technicznemu wdrożeniu systemu obsługi w produkcji naczep?

Było ich kilka - na przykład istniejące warunki konstrukcyjne i chęć sterowania systemem poprzez istniejący system radiowy. O tym, że projekt nie był całkowicie banalny, świadczy również intensywna współpraca z osobami odpowiedzialnymi w firmie Schmitz Cargobull. Wspólnie szukaliśmy najlepszego możliwego rozwiązania i dlatego również w niektórych obszarach kilkakrotnie poprawialiśmy ofertę, aż w końcu idealnie została dopasowana.

Jakie szpecjalne funkcje techniczne komponentów Demag kryją się w tym projekcie?

Do funkcji specjalnych należy konstrukcja podwójnego wciągnika łańcuchowego KLDC z wózkiem i zoptymalizowane wymiary haka. Podwójne odwijanie łańcucha ze stałym rozstawem haków 4 000 mm zapewnia, że haki pod względem mechanicznym zawsze pracują synchronicznie. W przypadku KBK warto wspomnieć, że przesuwa się on elektrycznie we wszystkich kierunkach i jest sterowany systemem radiowym dostarczonym przez Schmitz Cargobull.

Jakie powody przemawiają za połączeniem w tym projekcie systemu lekkich suwnic KBK i podwójnego wciągnika łańcuchowego DC?

W przypadku długich lub nieporęcznych, ale wciąż lekkich produktów, ta kombinacja jest po prostu optymalna. Dzięki naszemu rozbudowanemu systemowi modułowemu w zasadzie zawsze można znaleźć indywidualnie dopasowane, wydajne i ergonomiczne rozwiązanie dla zadań podczas manewrowania i montażu.

Słowo kluczowe „indywidualnie dopasowane": A co jeśli firma Schmitz Cargobull zechce produkować na linii inne lub dodatkowe typy naczep - czy system KBK może być nadal stosowany?

To nie jest w ogóle żaden problem. System jest całkowicie elastyczny. O ile całkowita długość układu hamulcowego nie ulegnie znacznej zmianie, konieczne są tylko niewielkie korekty. Dlatego system KBK jest tak popularny np. w przemyśle motoryzacyjnym: Można go ponownie wykorzystać po zmianie modelu, dlatego jest to inwestycja długoterminowa.

Galeria zdjęć

Galeria zdjęć