Carriponte da fonderia Demag

Trasporto sicuro delle masse incandescenti

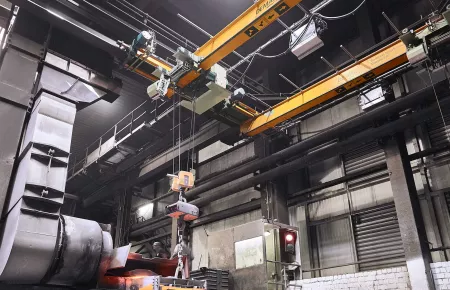

Due carriponte da fonderia Demag per la fonderia SLR

- Gru per il trasporto di merci con temperature fino a 1.500 ºC

- Esigenze elevatissime in termini di efficienza in condizioni critiche

- Modifica ambiziosa, montaggio in tempistiche brevi

La fonderia SLR Giesserei St.Leon-Rot GmbH impiega due carriponte da fonderia Demag per il trasporto della ghisa fusa. Questi carriponte si basano sulla serie già comprovata dei carriponte universali, ma con diversi accorgimenti strutturali finalizzati all'adattamento alle esigenze rigorosissime di una fonderia.

“Trasporto di materiali incandescenti”: si definisce così, a norma di legge, il compito dei due carriponte Demag recentemente entrati in uso presso la fonderia SLR Giesserei St.Leon-Rot GmbH. I carriponte, con la loro portata nominale di otto tonnellate ognuno, spostano le siviere contenenti la ghisa incandescente prelevata dai forni fusori, che può raggiungere temperature vicine ai 1500°C, verso i carrelli di colata, che portano il materiale all'impianto di formatura. Qui, la ghisa sferoidale di alta qualità viene rovesciata nei crogioli. Così, in seguito al processo d'indurimento controllato, si ottiene il cosiddetto grezzo.

Questo tipo di carriponte deve soddisfare requisiti speciali, peraltro stabiliti dalla norma EN 14492-2, tanto più che il carroponte da fonderia deve funzionare in sicurezza ed efficacemente in condizioni ambientali estreme, aggravate non solo dal calore, ma anche dalle polveri abrasive.

Sostituzione di due carriponte da fonderia Demag già esistenti

Per la progettazione di carriponte così importanti per i processi di lavorazione, gli esperti Demag hanno potuto attingere da un'esperienza pluridecennale. I progettisti e i tecnici interni di SRL lo sanno bene, infatti già nel 2002, Demag aveva portato a St. Leon-Rot due carriponte da fonderia. Questi carriponte, nonostante il lavoro intenso degli ultimi 16 anni, avrebbero potuto essere utilizzati per molto tempo ancora. Ma la competenza di SLR è sempre più richiesta, perciò è stato necessario passare a siviere in grado di contenere fino a tre tonnellate di materiale incandescente. Questo peso supera di ben cinque tonnellate il limite di portata dei carriponte precedentemente in uso.

Considerando questo presupposto, Demag ha proposto di rinnovare la via di corsa lunga 50,5 metri e di installare due carriponte sospesi del tipo EKDE, nel rispetto delle specifiche per fonderia, con una portata di 10 t (peso consentito ridotto a 8 t). Uno dei vantaggi di questa soluzione è che, da un lato, vengono utilizzati gru con componenti collaudati e testati, ma dall'altro è possibile soddisfare tutti i requisiti per le condizioni ambientali speciali.

Un'interfaccia che fa la differenza nel flusso di materiali

Da SLR (e anche presso altre fonderie), questi carriponte lavorano contestualmente a livello dell'interfaccia decisiva del flusso di materiali fra forni fusori e carrelli di colata.

Matthias Meisberger, Direttore della Pianificazione tecnica in SLR: “Se i carriponte smettessero di funzionare, si fermerebbe tutta la fonderia. E non solo se il malfunzionamento si prolungasse nel tempo: per il trasporto dai forni fusori all'impianto di formatura abbiamo a disposizione 15 minuti al massimo. Se la ghisa sferoidale non viene colata entro questo lasso di tempo, l'efficacia del trattamento svanisce e il tutto diventa normale ghisa grigia, che non possiamo utilizzare.”

Infatti, SLR è una ditta specializzata in componenti di qualità realizzati in ghisa sferoidale: un materiale da fonderia che ha le stesse proprietà dell'acciaio e che SLR utilizza per produrre per esempio i componenti dei telai per le macchine da costruzione e agricole di fabbricanti rinomati.

Dimensionato sulla base della sicurezza e della ridondanza

Entrambi i nuovi carriponte installati presso SLR sono perciò dimensionati per ottenere la massima efficienza. L'azionamento è protetto da pannelli termici e l’alloggiamento è installato esattamente al centro del ponte perché il calore è più alto alle estremità della trave. Il ponte stesso è straordinariamente solido, in modo da evitare piegature e oscillazioni eccessive.

Tutte le quattro testate dell'unità di movimentazione sono azionate e dotate di uno sbloccaggio del freno manuale, laddove il carroponte può svolgere il suo lavoro anche con soli due azionamenti funzionanti. Un freno di emergenza centrifugo automatico funge da dispositivo di bloccaggio nel caso (improbabile) in cui l'unità di azionamento del paranco si guasti.

I due carriponte, dotati entrambi di protezione anticollisione, sono controllati ognuno con un radiocomando di tipo Demag D3. In questo modo, è possibile garantire la distanza di sicurezza dell'operatore rispetto al carico. Il paranco a fune DMR è dotato di un bozzello munito di gancio per la presa del carico e, come l'intero carroponte, è progettato per sopportare una temperatura ambiente fino a 55° C. Una bilancia integrata (anche questa adatta alle alte temperature) indica all'operatore il peso lordo delle siviere cariche, che può arrivare a otto tonnellate. Altre opzioni servono a garantire un'ottima efficienza dei carriponte in un ambiente che non è solo molto caldo, ma anche polveroso: per esempio, le spazzole autoregolanti servono a rimuovere costantemente la polvere abrasiva dalle vie di corsa del carroponte.

Modifica e montaggio in breve tempo

Per lo smontaggio dell'impianto vecchio e per il montaggio delle vie di corsa e del carroponte, erano disponibili solo le due settimane di chiusura dello stabilimento per le ferie. I tecnici di montaggio di SLR e di Demag hanno lavorato in stretta collaborazione, perché anche l'alimentazione elettrica doveva essere rivista, inoltre bisognava apportare modifiche all'edificio. Al termine delle ferie, il personale ha potuto lavorare in fonderia con i nuovi carriponte, che da quel momento si dimostrano perfettamente all'altezza delle difficili condizioni.

Mathias Meisberger: “Gli ultimi lavori di rifinitura vengono fatti un po' per volta. L'importante è che i carriponte funzionino bene fin dall'inizio ed è così.”

Rientra nei lavori di rifinitura anche la modifica del dispositivo di rovesciamento nelle siviere. In figura, si vedono le ruote di attivazione manuale. Rispetto ad allora, SLR le ha però sostituite con sistema di rovesciamento elettromotorizzato che si attiva premendo un tasto... per una buona ragione.

“I recipienti più piccoli si possono manovrare bene anche manualmente. I recipienti nuovi invece sono più grandi e l'operatore dovrebbe rovesciare tre tonnellate di materiale incandescente girando la ruota di attivazione, ben 80 volte per turno: il dispositivo di rovesciamento elettrico è quindi davvero d'aiuto, inoltre migliora la sicurezza sul lavoro.”

Galleria fotografica

Galleria fotografica