Sistema KBK con «carro de altura reducida» para el montaje de remolques de camiones

Schmitz Cargobull apuesta por una manipulación ergonómica

Perfecta interacción en el manejo de componentes complejos

El cliente

Schmitz Cargobull AG es uno de los fabricantes más conocidos de remolques para camiones de alta calidad para el transporte de todo tipo de mercancías por las carreteras europeas. La gama de productos es, por consiguiente, muy amplia. Además de los clásicos camiones de caja cerrada y volquetes, la empresa también fabrica, entre otros, carrocerías tauliner, chasis de contenedores, semiremolques y camiones frigoríficos.

En el centro de producción de Vreden, distrito de Münsterland en Alemania, el fabricante de vehículos sigue produciendo en la misma región donde Franz Heinrich Schmitz fundó la empresa familiar como herrería en 1892. Desde entonces, Schmitz Cargobull es sinónimo de solidez innovadora y ha hecho progresar el confort, así como el rendimiento y la seguridad del transporte de larga distancia, construyendo y mejorando constantemente los remolques para camiones. Schmitz Cargobull produce unas 42.500 unidades por ejercicio.

El proyecto

En una de las líneas de producción de la planta de Vreden se fabrican los chasis de los vehículos de caja cerrada en montaje en cadena. Una de las fases de producción es el montaje del conjunto de frenos, que va desde la unidad de frenado hasta los ejes sujetos a la misma y puede tener hasta cuatro metros de longitud. Su estructura es compleja: Consta de varios conjuntos, cada uno de las cuales sólo está unido a través de varias líneas de alimentación y de señal.

La tarea consiste en transportar el sistema completo de frenos desde el premontaje hasta el lugar de instalación en la producción en cadena. Sólo por el tamaño de la cadena de módulos, era obvio realizar el transporte por alto. Sin embargo, esto es difícil de poner en práctica con equipos de elevación convencionales debido a la longitud y el peso de la carga transportada. La solución de manipulación debe ser también integrada en el sistema de radio que el cliente utiliza en toda la empresa.

La solución

Los ingenieros de Demag desarrollaron una solución para Schmitz Cargobull basada en el sistema de grúas ligeras modular KBK, que se utiliza desde hace décadas para una amplia gama de tareas de montaje.

Tras el premontaje, los elementos de frenado se suspenden de un travesaño de 4 metros de longitud. Un polipasto de cadena doble KLDC de Demag se encarga de elevar el travesaño y de transportarlo a través del sistema KBK a una distancia de unos siete metros hasta la zona de producción contigua. Allí, los empleados introducen el sistema de frenos en el chasis (que se encuentra con la parte inferior hacia arriba en el sistema de transporte) y lo montan.

El sistema KBK puede desplazarse eléctricamente en todas las direcciones. Dos velocidades de desplazamiento (20 y 5 m/min) y dos velocidades de elevación (12 y 3 m/min) garantizan un desplazamiento rápido y un posicionamiento preciso del travesaño con el conjunto de frenos. Los accionamientos DRF200 son de fabricación propia y se han desarrollado especialmente para el sistema KBK.

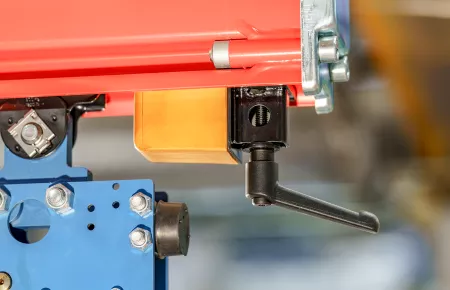

El prolongado mecanismo de recogida del polipasto de cadena doble KLDC está perfectamente posicionado para la tarea en Schmitz Cargobull. El alcance puede variar entre 400 mm y 4.600 mm. El KLDC garantiza la sincronización mecánica del movimiento de elevación, por lo que la línea de elementos de freno se posiciona uniformemente en toda la superficie de recogida. Al mismo tiempo, el diseño del carro corto con una cota C reducida permite una utilización óptima de la altura total (en este caso, escasa).

Una característica de seguridad: en todos los polipastos de cadena DC, un final de carrera de servicio se encarga de la desconexión de seguridad cuando el polipasto de cadena ha alcanzado la posición final más alta o más baja. Una doble protección para el operador de la grúa para evitar el balanceo de la carga. Las opciones que Demag recomendó y por las que Schmitz Cargobull se decidió en esta aplicación incluyen topes fáciles de montar y reubicar. Facilitan el ajuste del sistema de manejo en caso de que se realicen cambios en el conjunto de frenos.

«Una solución a medida, eficaz y ergonómica»

Entrevista con el ingeniero de ventas de Demag, Thorsten Koslowski-Zobel, encargado de la planificación del proyecto de instalación KBK en Schmitz Cargobull:

¿Qué retos se presentaron en la aplicación técnica del sistema de manipulación en la producción de remolques?

Hubo algunos: por ejemplo, las condiciones estructurales existentes y el deseo de controlar el sistema a través de un sistema de radio ya presente. El hecho de que el proyecto no fuera nada trivial se manifiesta también en la intensa colaboración con los responsables de Schmitz Cargobull. Juntos buscamos la mejor solución posible y, por tanto, también modificamos la oferta varias veces en algunos aspectos hasta que encajó perfectamente.

¿Qué características técnicas especiales de los componentes Demag se encuentran presentes en este proyecto?

Entre las características especiales se encuentran el diseño del polipasto de cadena doble KLDC con carro y la cota de gancho optimizada. La doble salida de cadena con una distancia fija entre ganchos de 4000 mm garantiza que los ganchos siempre se desplacen mecánicamente de forma sincronizada. En cuanto al KBK, cabe destacar que se desplaza eléctricamente en cualquier dirección y es controlado con el sistema de radio proporcionado por Schmitz Cargobull.

¿Qué argumentos avalan la combinación del sistema de grúa ligera KBK y el polipasto de cadena doble DC en este proyecto?

Para productos de gran longitud o poco manejables, pero que siguen siendo ligeros, esta combinación es sencillamente ideal. Y con nuestro amplio sistema modular, siempre es posible encontrar una solución a medida, eficiente y ergonómica para las tareas de manipulación y montaje.

Palabra clave «a la medida»: si Schmitz Cargobull quiere fabricar otros tipos de remolques en la línea, ¿se puede seguir utilizando el sistema KBK?

Sin ningún problema. El sistema es completamente flexible. Mientras la longitud total del conjunto de frenos no cambie significativamente, sólo serán necesarios pequeños ajustes. Por esta razón, el sistema KBK es tan popular en la industria del automóvil: Puede seguir siendo utilizado después de un cambio de modelo y, por lo tanto, es una inversión a largo plazo.

Galería de imágenes

Galería de imágenes